Badania magnetyczno proszkowe MT

Czym są badania magnetyczno - proszkowe (MT)?

Profesjonalne badania magnetyczno proszkowe (MT) pozwalają na szybkie i pewne wykrywanie wszelkich niezgodności materiałowych wychodzących na powierzchnię lub podpowierzchniowych, takich jak:

- pęknięcia,

- przyklejenia,

- podtopienia,

- zakucia,

- porowatość, itp.

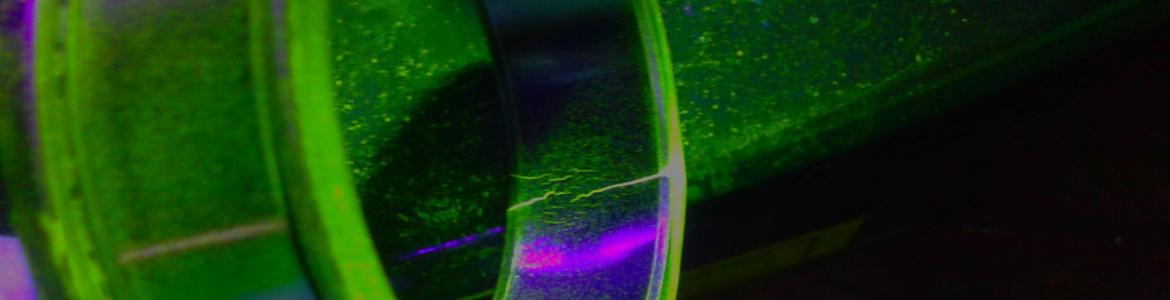

Metodą magnetyczno - proszkową przeprowadzamy badania nieniszczące odkuwek, złącz spawanych i odlewów wykonanych z materiałów ferromagnetycznych. W tym celu wykorzystuje się barwny lub fluorescencyjny suchy proszek magnetyczny, zawiesinę olejową lub wodną. Z kolei źródłem oddziaływania magnetycznego są elektromagnesy jarzmowe, magnesy stałe lub cewki magnesujące.

Stosowanie metody magnetyczno-proszkowej ogranicza się tylko do materiałów ferromagnetycznych, które dodatkowo przed badaniem należy oczyścić ze zgorzeliny, tłuszczu, olejów, odprysków spawalniczych oraz wszelkich innych zanieczyszczeń, które mogłyby zafałszować wyniki badań. W związku z tym nie jest możliwe przebadanie magnetyczno-proszkowe materiałów aluminiowych, z miedzi, magnezu i ze stali austenitycznej.

Jak działa metoda MT?

Badania magnetyczno-proszkowe polegają na namagnesowaniu badanego obiektu i aplikacji na jego powierzchnię drobnych cząsteczek ferromagnetycznych (proszku magnetycznego). Proces ten można podzielić na kilka etapów:

- Namagnesowanie: badany obiekt jest poddawany działaniu pola magnetycznego, które może być wytworzone przez magnesy stałe, elektromagnesy lub prąd elektryczny przepływający przez obiekt. Pole magnetyczne generuje linie sił magnetycznych przechodzące przez materiał.

- Aplikacja proszku magnetycznego: na powierzchnię badanego obiektu nakłada się drobne cząsteczki proszku magnetycznego. Proszek ten może być suchy lub zawieszony w cieczy nośnej.

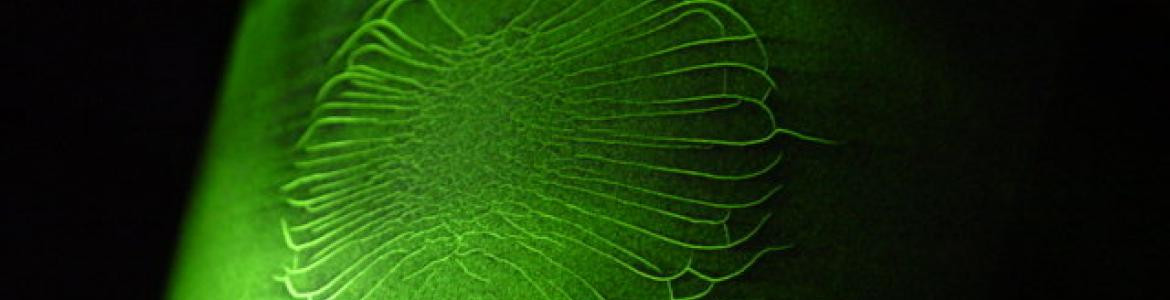

- Wizualizacja defektów: w miejscach, gdzie występują nieciągłości (np. pęknięcia, wtrącenia), linie sił magnetycznych zostają zakłócone i tworzą lokalne pole magnetyczne, które przyciąga cząsteczki proszku magnetycznego. Powstają w ten sposób widoczne wzory wskazujące na obecność i lokalizację defektów.

- Inspekcja i ocena: powstałe wzory są oceniane wizualnie lub za pomocą specjalistycznych narzędzi. Inspektor analizuje widoczne sygnały, aby określić wielkość, kształt i lokalizację wykrytych nieciągłości.

Zalety i ograniczenia badań MT

Zalety badań magnetyczno-proszkowych

- Wysoka czułość: MT jest bardzo czułą metodą, zdolną wykryć małe i płytkie defekty.

- Szybkość i efektywność: proces jest stosunkowo szybki i może być łatwo przeprowadzony na dużych powierzchniach.

- Niskie koszty: w porównaniu z innymi metodami NDT, MT jest zazwyczaj tańsza i wymaga mniej skomplikowanego sprzętu.

Ograniczenia / Wady badań magnetyczno-proszkowych

- Ograniczenia materiałowe: metoda może być stosowana tylko do materiałów ferromagnetycznych.

- Przygotowanie powierzchni: powierzchnia musi być odpowiednio przygotowana i oczyszczona, aby zapewnić dokładność wyników.

- Ograniczenia głębokości wykrywania: MT jest skuteczna głównie w wykrywaniu defektów powierzchniowych i blisko powierzchniowych, ale mniej efektywna w przypadku głębokich nieciągłości.

Po co wykonać badania MT?

- Zapewnienie bezpieczeństwa: jednym z głównych powodów wykonywania badań MT jest ochrona życia ludzkiego oraz mienia. Wykrywanie nieciągłości w krytycznych komponentach konstrukcyjnych, takich jak elementy samolotów, pojazdów czy infrastruktury przemysłowej, może zapobiec katastrofalnym awariom i wypadkom.

- Wczesne wykrywanie defektów: badania MT pozwalają na wczesne wykrycie defektów powierzchniowych i podpowierzchniowych, takich jak pęknięcia, wtrącenia, rozwarstwienia i nieciągłości materiału. Wczesne wykrycie tych defektów umożliwia podjęcie działań naprawczych, zanim defekty przekształcą się w poważniejsze problemy.

- Zwiększenie niezawodności i trwałości: przeprowadzanie regularnych badań MT na komponentach i materiałach konstrukcyjnych pomaga w zapewnieniu ich niezawodności i wydłużeniu okresu eksploatacji. Dzięki temu przedsiębiorstwa mogą uniknąć kosztownych przestojów i napraw awaryjnych.

- Zgodność z normami i przepisami: w wielu branżach, takich jak lotnictwo, motoryzacja czy energetyka, istnieją ścisłe normy i przepisy dotyczące bezpieczeństwa i jakości. Wykonywanie badań MT jest często wymagane, aby spełnić te normy i zapewnić zgodność z regulacjami. Przykłady takich norm to np. PN-EN 473 czy ISO 9712.

- Ochrona przed awariami: w przemyśle naftowym, gazowym i chemicznym, gdzie pracują rurociągi, zbiorniki ciśnieniowe i inne elementy podlegające ekstremalnym warunkom pracy, badania MT są kluczowe dla identyfikacji defektów mogących prowadzić do awarii i wycieków, które mogą mieć katastrofalne skutki dla środowiska i bezpieczeństwa ludzi.

- Optymalizacja kosztów: wczesne wykrywanie i naprawa defektów może znacznie obniżyć koszty związane z naprawami awaryjnymi, przestojami produkcyjnymi oraz odszkodowaniami za szkody spowodowane awariami. Badania MT pozwalają na lepsze zarządzanie ryzykiem i planowanie działań konserwacyjnych.

Zastosowanie badań magnetyczno - proszkowych

- Kontrola jakości w produkcji - testy spawów (wykrywanie pęknięć, wtrąceń, niespoin i innych wad powierzchniowych), badania materiałów żeliwnych (w przemyśle motoryzacyjnym czy budowlanym), kontrola obróbki powierzchni (używane do sprawdzania jakości obróbki powierzchownej, wykrywając nierówności, pęknięcia i inne niedoskonałości)

- Wspomaganie badań eksploatacyjnych - przeglądy techniczne pojazdów i maszyn (wykrycie wad strukturalnych, które mogą prowadzić do awarii w trakcie eksploatacji), badania kondycji mostów i konstrukcji metalowych (wykrycie wczesnych oznak korozji, pęknięć i innych defektów w mostach i innych konstrukcjach stalowych)

- Diagnostyka awaryjna - analiza przyczyn awarii i incydentów. Badania magnetyczno-proszkowe pozwalają na dokładne zlokalizowanie i zidentyfikowanie przyczyn problemów, co jest kluczowe dla zapobiegania podobnym sytuacjom w przyszłości.

- Kontrole zapobiegawcze i konserwacyjne - regularne kontrole sprzętu (identyfikacja wczesnych oznak zużycia lub wad), inspekcje konserwacyjne w przemysłach (w przemyśle chemicznym, petrochemicznym czy energetycznym stosowane są do diagnostyki i monitorowania stanu instalacji oraz rurociągów)

Przebieg i techniki badania magnetyczno - proszkowego

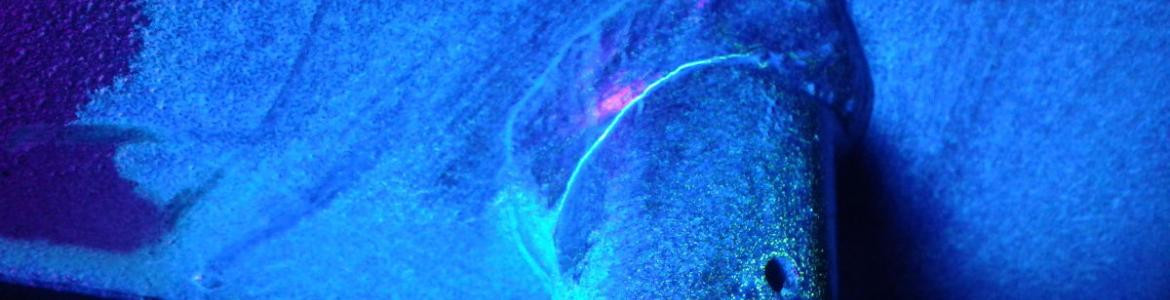

Badania magnetyczno-proszkowe (MT) to wzbudzanie i wykrywanie pola magnetycznego w badanych złączach, a co za tym idzie na detekcji magnetycznych strumieni rozproszenia oraz zmian w układzie proszku magnetycznego, w miejscu gdzie występują niezgodności (wady). Aby osiągnąć najlepsze rezultaty należy pamiętać o tym, że kierunek ułożenia niedoskonałości materiałowych powinien być ustawiony prostopadle do kierunku oddziaływania sił pola magnetycznego. Im mniejszy kąt ułożenia, tym mniej dokładne będą wskazania wad. W przeciwieństwie do metod penetracyjnych, wykorzystanie badań magnetyczno-proszkowych pozwala również na znajdywanie wad materiałowych do około 2 mm głębokości pod badaną powierzchnią. Na koniec dokonuje się oględzin i rejestracji wyników (wskazania magnetyczno-proszkowego), po których pozostaje jeszcze rozmagnesowanie i oczyszczenie badanej powierzchni.

Podstawowe metody badań nieniszczących

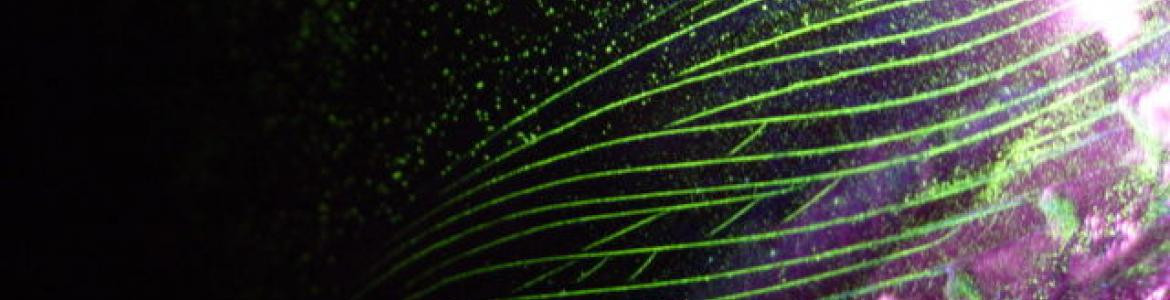

Metoda Fluorescencyjna

Polega na aplikacji proszku (penetrantu) magnetycznego fluorescencyjnego na powierzchni materiału ferromagnetycznego oraz wzbudzeniu światłem UV badanego obszaru w celu wywołania zjawiska fluorescencji. Metoda fluorescencyjna wyróżnia się nieco większą czułością niż metoda barwna.

Pozwala na wykrywanie pęknięć, spękań, wtrąceń, oraz innych powierzchniowych wad w metalach, jak również w elementach spawanych czy odlewniczych. Często stosowana jest w przemyśle lotniczym, morskim, energetycznym, oraz wszędzie tam, gdzie konieczna jest precyzyjna identyfikacja wad powierzchniowych.

Metoda Barwna

Wykorzystuje się zazwyczaj białą farbę podkładową, oraz czarny proszek magnetyczny. Do prawidłowego przebiegu badań konieczne jest przeprowadzenie obserwacji w świetle białym o odpowiednio dużym natężeniu.

Pozwala na wykrywanie pęknięć, wtrąceń, porów, i innych powierzchniowych wad w metalach, kompozytach, czy tworzywach sztucznych. Często stosowana w przemyśle metalurgicznym, budowlanym, energetycznym oraz wszędzie tam, gdzie potrzebna jest dokładna kontrola jakości powierzchni materiałów.

Dobór konkretnej metody badania zależy w dużym stopniu od materiału i stanu powierzchni badanego elementu oraz panujących warunków, np. temperatury.

Normy badań nieniszczących magnetyczno - proszkowych

Używamy środków do badań penetracyjnych DIFFU-THERM, które są zgodne z wymogami ASME Sekcja V Art.6, DIN 54132, ASME E 165. Środki te, są również regularnie badane stosownie do przepisów ASME D 808-63 i ASTM D 129-64. Posiadają świadectwo PZH i atesty producenta.

Badania wykonuje wykwalifikowany i certyfikowany personel (stopień I i II).

Zobacz inne Badania nieniszczące. Odwiedź również nasze Laboratorium badań nieniszczących